ألياف البازلت

البازلت الألياف في التنمية

البازلت الألياف في التنمية

لقد نشر علماء البيئة في جميع أنحاء العالم حقيقة مقلقة: فعلى مدى السنوات العشرين الماضية، أنفق المجتمع العالمي موارد طاقة أكبر مما كان عليه في تاريخ الحضارة كله.

ولا يكفي أن نقول إن هذا عامل اقتصادي سلبي، بل هو أيضا مشكلة بيئية: كلما ازداد استهلاك الوقود، تتشكل الانبعاثات الأكثر ضررا في الغلاف الجوي، على التوالي. ومن ناحية أخرى، فإن استنزاف موارد الطاقة يحدد الزيادة في كلفتها، ويجعل من الضروري استخدامها بفعالية وتوفير المال.

في حزيران / يونيو 2008، أكد الرئيس الروسي ديمتري ميدفيديف في اجتماع حول تعزيز الكفاءة البيئية والطاقة في الاقتصاد الروسي أن بلدنا يحتل المرتبة الأولى في العالم من حيث فقدان الطاقة في شبكات الحرارة. وبحلول عام 2020، تم تعيين هذه المهمة للحد من كثافة الطاقة في الاقتصاد بنسبة النصف تقريبا.

فقدان الطاقة في روسيا يصل إلى 40٪ من إجمالي الاستهلاك، أو 400 مليون طن. طن سنويا. وهذا الرقم مشابه لحجم جميع النفط المصدر من روسيا أو إنتاج مائة من النباتات الكبيرة في حزب الشعب الجمهوري. وفي الوقت نفسه لتسخين متر مربع واحد في بلدنا، وفقا للاحصاءات، وينفق الوقود خمسة أضعاف مما هو عليه في السويد، البلد مع الظروف المناخية الباردة.

وفقا لتقديرات معهد بحوث فيزياء البناء من الأكاديمية الروسية للعلوم المعمارية والبناء، في روسيا المباني تستهلك ما يصل إلى 45٪ من المبلغ الإجمالي للحرارة المستخدمة. الإنتاج العالمي من الألياف المعدنية يتجاوز 5 ملايين طن سنويا، في روسيا اليوم يتم إنتاج أقل من 1/10 من هذا المبلغ.

بدأت أبحاث جادة في مجال الإنتاج الصناعي من ألياف البازلت المستمر في 60. في وقت واحد في الولايات المتحدة الأمريكية واتحاد الجمهوريات الاشتراكية السوفياتية. وكان الهدف الرئيسي من العمل للحصول على الألياف البازلتية ذات جودة عالية لإنتاج تكنولوجيا الصواريخ. ومع ذلك، خبراء أوينز كورنينج في 70. من القرن الماضي التخلي عن هذه الفكرة وتركز على تطوير نظارات عالية وحدات خاصة، مما أدى إلى إنشاء S2 الزجاج. في الاتحاد السوفييتي، تم العمل على الألياف البازلتية حتى أواخر 90، أساسا في أوكرانيا. في عام 1974، تم تشكيل شعبة علمية في اتحاد الجمهوريات الاشتراكية السوفياتية، الذي كان للتعامل فقط مع التكنولوجيات والمعدات البازلتية، ومختبر من ألياف البازلت. في عام 1985، تم تصميم أول مصنع صناعي لإنتاج بنف (ألياف البازلت المستمرة) وبنيت. بدأ الإنتاج الصناعي من الألياف البازلتية في مصنع “العزل الحراري 9 راقو؛ بالقرب من كييف.

ب 1&909ndash;عام 1992. قام خبراء من المختبر برئاسة فيكتور كيبول ببناء تركيب تغذية في روسيا، في مصنع الألياف الزجاجية في سودوغدا. في ذلك الوقت، كانت هاتين المحطتين المنتجين الرئيسيين لل بنف في العالم. بدأت هذه النباتات للمرة الأولى لتصدير بنف والمواد على أساس بنف إلى أوروبا وأمريكا وكندا. في أواخر الثمانينات – أوائل التسعينيات، قام المتخصصون الأوكرانيون ببناء محطات تغذية في جورجيا وكازاخستان. بعد انهيار اتحاد الجمهوريات الاشتراكية السوفياتية في عام 1991، توقف التمويل المركزي للعمل على بنف. ووفقا للخبراء، تم تخصيص حوالي 70-80 مليون روبل للعمل على الألياف البازلتية في اتحاد الجمهوريات الاشتراكية السوفياتية. المبلغ للاتحاد السوفياتي هو كبير جدا.

في عام 1997، بدأ العمل لخلق جيل جديد من التكنولوجيا والمعدات ل بنف – المنشآت وحدات. وكانت الحاجة إلى تطوير معدات جديدة ناجمة عن زيادة تكاليف ناقلات الطاقة – الغاز والكهرباء. في عصر الاتحاد السوفياتي، لم تنعكس تكلفة ناقلات الطاقة، فضلا عن ارتفاع تكلفة معدات التصنيع، كتلة كبيرة من الأفران والموردين وأغلى جزء من المعدات – مغذيات الدوار. أطلقت في sredine1997، وفي noyabre1999 أول محطة حدات بدأ إنتاج البرازيلي 1 البرازيلي على جلبة فترة زمنية محددة وزنها 1780 غرام – العمل على خلق جيل جديد من المعدات التكنولوجية – وحدات وحدات.

في عام 2000، مشروع مشترك الأوكرانية اليابانية من شركة مساهمة “NTV9raquo. لإنتاج بنف لسيارات الخمارات من تويوتا.

جعل تكلفة إنتاج الألياف البازلتية، فإن نسبة كبيرة من تكاليف الطاقة المحتلة والعمل، بالإضافة إلى التحديات التكنولوجية إنتاج فعالة من الألياف في المناطق ذات تكلفة الغاز الطبيعي / الكهرباء وارتفاع تكاليف الأيدي العاملة، أي. E. في أوروبا والولايات المتحدة واليابان. ونتيجة لذلك، في أواخر التسعينات. العديد من المصانع في أوكرانيا وروسيا تنتج الألياف منخفضة الجودة المستمر للاستخدام، وذلك أساسا في العزل الحراري والوقاية من الحرائق، أي حيث لا يحتاج المستهلكون خصائص ميكانيكية عالية. في 90 المنشأ. دخلت أكبر المنتجين الأوروبيين من العزل البازلت السوق الروسية: الصوف الصخري (الدنمارك)، باروك (فنلندا)، سانت غوبان (فرنسا) وغيرها الكثير.

واليوم، هناك ثلاث تكنولوجيات رئيسية لإنتاج ألياف البازلت:

1) مركب البازلت الألياف التيلة.

3) البازلت المستمر الألياف (بنف).

وتضم المجموعة الأولى مواد basaltfibrous التي تم الحصول عليها بناء على الألياف رقيق البازلت (TBF)، والتي تتجاوز جودة المنتجات من الألياف الدقيقة (BTV) عمليا على جميع المؤشرات (المتانة، استرطابية، التوصيل الحراري والاستقرار الكيميائية وهلم جرا. D.). وبالإضافة إلى ذلك، فإن مجموعة من المنتجات على أساس الألياف البازلتية سوبرثين هو أوسع بكثير من على أساس الألياف غرامة. وتتكون الألواح من البازلت الألياف رقيقة أساسا على الفينول فورمالديهايد الراتنجات بالحرارة، ورنيش السيليكون والمجلدات البيتومين. وتختلف تقنيات الحصول على هذه الأنواع من الألياف في الجانب الاقتصادي اختلافا كبيرا عن بعضها البعض. تكلفة الحصول على بستف هو أعلى 2.5-3 مرات من الحصول على بتف.

قماش البازلت هو قماش غير منسوج يتكون من ألياف موزعة بالتساوي والتي انضمت معا من خلال الإضافات العضوية، أساسا راتنجات بالحرارة. أنها تشكل قماش الذي، بعد البلمرة، هو توالت في لفة ومعبأة للشحن لاحق. باسالتوهولست لا تتأثر العوامل الجوية والأشعة فوق البنفسجية، والمواد مرنة ودائمة عندما امتدت، لا تعفن وتبقي أبعاد ثابتة. جنبا إلى جنب مع المسامية، مما يسهل تشريب جيد، كما أن لديها مقاومة كيميائية عالية، وختم، ومكافحة التآكل وخواص مثبطات اللهب.

هناك طريقتان لإنتاج الألياف البازلتية: الجافة والرطب. تسمح هذه الطرق للحصول على أنواع مختلفة من قماش التي تلبي المتطلبات التقنية للعديد من الصناعات: .. إنتاج المواد العازلة، وصناعة السيارات، والبناء، وما إلى ذلك Bazaltoholst تستخدم تسرب المياه وتعزيز المواد، وتثبيت أو طبقة الفاصل، والمواد لتشطيب السطح أو عازل للصوت.

حاليا، الألياف البازلت المستمر في العالم (بنف) هو من مصلحة كبيرة، والذي يرجع إلى عدد من العوامل:

– بنف لديها عدد من الخصائص التي تختلف بشكل مفيد من الألياف الزجاجية في القوة، المقاومة الكيميائية ودرجة حرارة التطبيق؛

– من خلال خصائصه، تحتل بنف موقف وسيط بين الألياف الزجاجية وألياف الكربون.

– توافر ورخص الصخور البازلتية – المواد الخام لإنتاج بنف؛

– ويتم الإنتاج على تكنولوجيا مرحلة واحدة – “المواد الخام البازلت – الألياف”.

– تطوير التكنولوجيات والمعدات لإنتاج بنف في السنوات الأخيرة يجعل من الممكن لضمان التكلفة الأولية للإنتاج الصناعي أقل من مستوى إنتاج الألياف الزجاجية.

باختصار، يمكن تمثيل تكنولوجيات إنتاج بنف في تسلسل العمليات التالي:

– ذوبان البازلت والحصول على ذوبان؛

– تجانس الذوبان وإعداده للإنتاج؛

– توليد الذوبان من خلال المغذية المغذية؛

– استخراج الألياف الأولية، وتطبيق مواد التشحيم ولف بكرات.

النظر كمثال في الشكل “مخطط التكنولوجية” إزومين 9rdquo؛ 9raquo.

وهو البديل من المخطط التكنولوجي لإنتاج العزل الحراري على أساس الألياف الأساسية البازلت.

المكتب الهندسي الألماني وقد وضعت إداغ سيارة مفهوم، في إنتاج التي تستخدم الألياف البازلتية. كما يقال، “المواد خفيفة، دائم وصديقة للبيئة، وعلاوة على ذلك سيكون أرخص من الألومنيوم أو سفرب في الإنتاج.”

لإنتاج متنقل التكنولوجيا الأساسية، بالإضافة إلى إنتاج الأنابيب، قد اتبع التكنولوجيا مواضيع أخرى: إنتاج الفرامل، والأثاث، والمعدات الرياضية، أعمدة، لوحات الصك، وما إلى ذلك ولكن هذه خطوط الإنتاج المختلفة مسؤولة عن نسبة صغيرة من استخدام متنقل …

ووفقا للبيانات الروسية والعالمية، يعتبر إنتاج الأنابيب البازلتية البلاستيكية المتجولة الاتجاه الرئيسي الذي يطلبه السوق. ومع ذلك، بعد إتقان التقنيات الأساسية، يصبح من الممكن لنشر العديد من المنتجات من مجموعة واسعة من المنتجات من البلاستيك البازلت: من بناء التجهيزات والسحابات لالسترات واقية من الرصاص والقضبان.

المقاومة الكيميائية جيدة من البازلتوشولس يوسع تطبيق هذه المواد. ويمكن استخدامه كمنزل جيوتكستيل، وهذه الملايين من الأميال من الطرق التي تم بناؤها وإعادة بنائها والسكك الحديدية. اليوم، لبناء الطرق في بلدان رابطة الدول المستقلة، وتستخدم المواد المموه على أساس عضوي، ولكن لديهم عمر محدود، وطرق الحصول عليها ليست دائما صديقة للبيئة.

ويتحرك الاتحاد الأوروبي تدريجيا إلى ما يسمى “المباني الخضراء”، واستخدام مواد ذات أصل طبيعي وصديقة للبيئة، مثل ألياف البازلت. قوة الشد من الألياف البازلتية أعلى من الصلب: 1 800-2 500 ميجا باسكال. هذا، وبالتالي، يعطي المنتجات منه لتحمل الأحمال الثقيلة. مواد التسقيف على أساس ألياف البازلت لديها مقاومة التآكل زيادة، ليست حرجة لظروف التجمد والذوبان، وهو أمر مهم عند تطبيقها في المناطق الشمالية.

هناك العديد من التطبيقات للمنسوجات. وهي تستخدم في تشييد المرافق الأرضية، والمؤسسات، ومقالب القمامة، وبناء الطرق والأنفاق، فضلا عن الهندسة الهيدروليكية، وفي كل مكان أنها تؤدي وظائف مهمة مثل الانفصال، وحماية، والترشيح والصرف الصحي. المواد ليست عرضة للتعفن، وآثار الفطريات والعفن والقوارض والحشرات، وإنبات الجذور.

ليس هناك شك في أن تكنولوجيا إنتاج مواد العزل الحراري على أساس الزجاج والصوف المعدني تنتمي إلى عصر موارد الطاقة الرخيصة. ولذلك، لا يمكن أن يفاجأ واحد من عمليات البحث المكثفة عن بدائلها، على الرغم من كل قوة واضحة من موقفهم في سوق المواد العازلة للحرارة. على نحو متزايد، وتستخدم مواد العزل الحراري من أصل غير عضوي. تم تحديد تطور صناعة مواد العزل الحراري في العقد الماضي من قبل ثلاثة عوامل رئيسية هي: الحاجة إلى تطبيق تقنيات موفرة للطاقة الإنتاج وعدم الإنتاج التي تستخدم المواد المستنفدة للأوزون، وضرورة الموارد. والحاجة إلى أخذ هذه العوامل في الاعتبار هي نموذجية ليس فقط لإنتاج مواد العزل الحراري، ولكن إلى حد ما يؤثر على صناعة مواد البناء بأكملها.

التغيرات الجذرية في تكنولوجيا الإنتاج، وظهور مواد جديدة أو محسنة والتغييرات الناتجة في هيكل التكلفة – كل هذا يحدد الوضع في السوق، والذي بدوره يؤثر على هيكل استهلاك مواد البناء. وسيكون الاتجاه العام نحو “البناء الأخضر” خيطا أحمر لتحديد طريقة تطوير صناعة البناء والتشييد.

قشرة الأرض هي 80٪ تتكون من الصخور البازلتية. لماليين السنين هذه المواد لديها لاين في الأرض، والحفاظ على خصائصه، والذي يتحدث عن متانته والنقاء الإيكولوجية. إن أكثر التقنيات فعالية للإفراج الجماهيري عن العزل الحراري غير القابل للاشتعال هو ذوبان الصخور من مجموعة البازلت، التي تتوفر على نطاق واسع كنفايات من مصانع التعدين والحجر المسحوق. وروسيا ضخمة، وغير محدودة من وجهة نظر الممارسة الاقتصادية، ومخزونات من هذه المواد الخام، وفي العديد من المناطق. في المستقبل، ربما، سوف تصبح روسيا مصدرا لهذا النوع من المواد الخام للبلدان ذات الكثافة السكانية العالية، حيث المحاجر غير مربحة اقتصاديا، مثل كوريا الجنوبية واليابان.

معهد البوليتكنيك، سانت بطرسبرغ

مجلة سترويبروفيل 96

روبريك: أنظمة الواجهة. واجهات

البازلت الألياف: الخصائص والتطبيق العملي

أصبح قرار مسألة الحماية الحرارية للمباني فعليا خاصة بعد زيادة تكلفة التدفئة. والواقع أن المهمة الرئيسية هي الحد من استهلاك الطاقة المتراكمة لتدفئة الشوارع. ونتيجة لذلك، زاد الطلب على سخانات بشكل كبير، مع إنتاج الذي يستخدم الألياف البازلتية.

وخلافا للعديد من مواد البوليمر الحديثة، يتم استخدام المواد الخام الطبيعية فقط في تصنيع العزل في السؤال. وكان أساس تكنولوجيا الإنتاج ملكا للصخور البازلتية من أصل ماغماتي لتضخم والدخول في حالة لزجة.

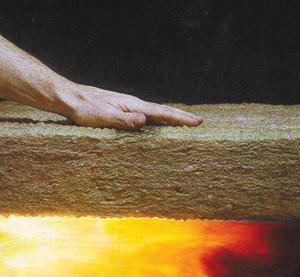

عندما تتأثر الصخور من قبل درجة حرارة من 1700 درجة مئوية، تحدث العمليات المذكورة أعلاه. ونتيجة لذلك، باستخدام معدات خاصة، يتم الحصول على الألياف البازلتية رقيقة، والتي يتم تشكيل طبقة من العزل في وقت لاحق. لخلق طبقة متجانسة، تضاف المواد المضافة الكيميائية ومكونات الموثق الطبيعية إلى صياغة. عناصر إضافية لا تتحلل الخصائص التي تمتلكها الألياف البازلتية. العزل الحراري بعد المعالجة النهائية يكتسب خصائص فريدة من نوعها، والتي أصبحت السبب في استخدامه للعزل الحراري للمباني.

ونتيجة للإنتاج، تصبح الألياف البازلتية مادة عزل حرارية فعالة. وتستند مزايا استخدامه على الخصائص التقنية الفريدة. بفضل لهم، مجال تطبيق المواد الآن واسعة جدا – من الاحترار من واجهات المباني لبناء السفن.

المعالم الرئيسية التي تمتلكها الألياف البازلتية العزل هي كما يلي:

- السلامة من الحرائق. المواد لا ضوء ولا تدعم هذه العملية.

- انخفاض معامل التوصيل الحراري. أصبح هذا ممكنا بسبب العديد من المسام مغلقة.

- السلامة للناس. المواد لا تنبعث منها الأبخرة السامة عندما تتعرض لدرجات الحرارة العالية أو الرطوبة.

- انها ليست أساسا لنمو الفطريات أو العفن. هذا هو المهم أن تأخذ بعين الاعتبار عندما أخفى تركيب العزل.

- مقاومة للكثير من المواد الكيميائية.

في تركيبة، تسمح الخصائص المذكورة أعلاه استخدام العزل البازلت في العديد من المجالات التقنية والبناء.

في البداية، تم تطوير الألياف البازلتية كعامل حراري فعال في الإنتاج الصناعي. ولكن في وقت لاحق مجال تطبيقه توسعت بشكل كبير. في الوقت الحاضر، أصبح العزل البازلت عنصرا إلزاميا للعزل الحراري لواجهات المباني، سواء الجدران الداخلية والخارجية.

وبالإضافة إلى ذلك، فقد تم استخدامه لإنتاج مداخن فعالة جديدة مصنوعة من الفولاذ المقاوم للصدأ. في تصميمها، عازل الحرارة البازلت يمنع تشكيل الرطوبة داخل الأنابيب.

للحفاظ على سلامة هياكل الصلب استخدام نماذج العزل كثيفة جدا. أنها لا تحافظ فقط على مستوى درجة الحرارة المطلوبة، ولكن أيضا تحسين عملية إخراج الرطوبة الزائدة.

كيفية تثبيت الألياف البازلتية؟ للقيام بذلك، فمن الضروري لتحليل موقع العزل، وعلى وجه الخصوص – المواد لصنع الجدران. إذا كان هناك احتمال اختراق الرطوبة، ثم قبل تركيب الألياف البازلت، يتم تنفيذ إجراء تسرب المياه.

ثم يمكنك بدء العمل نفسه. للعزل من واجهات المباني، وتستخدم ألواح من العزل البازلتية، والتي يمكن أن تكون ثابتة مع المسامير الخاصة-مظلات 9raqu؛. عند الانتهاء من التثبيت، ويغطي السطح مع طبقة تسرب المياه والمواد الزخرفية.

ومن الجدير بالذكر أن تكلفة العزل البازلت فيما يتعلق بأنواع أخرى من العزل الحراري مرتفع. ولكن الصفات الفريدة والسلامة المطلقة لصحة الإنسان تصبح العوامل الحاسمة في الاختيار.

البازلت ألياف مستمرة

البازلت ألياف مستمرة ومصنوعاتها.

البازلت – وهي مادة طبيعية طبيعية، صخرة مغنطيسية منتشرة في جميع أنحاء العالم. محتوى البازلت في القشرة الأرضية يتجاوز 30٪.

البازلت المنتجات والمواد لديها قوة أولية عالية، ومقاومة للتآكل وسائل الإعلام، والمتانة، وخصائص العزل الكهربائي، هي مادة صديقة للبيئة الطبيعية.

الألياف البازلتية التي تم الحصول عليها من قبل المستمر مرحلة واحدة الرسم من البازلت تذوب مع العلاج في وقت واحد مع خيوط الأولية من مواد التشحيم الخاصة لنقل خيوط مرونة والتوافق مع أنواع مختلفة من راتنجات: الايبوكسي، الايبوكسي والفينول، الفينول فورمالدهيد.

البازلت الألياف المستمر – التطبيق:

اعتمادا على التطبيق ومواصلة تطبيق مصنوع من التقلبات البازلت غزل، متنقل، الألياف أحادي الاتجاه، والألياف المفروم، والصوف البازلت، والقماش (بما في ذلك الحصير، وعديد المحاور والأقمشة أحادي الاتجاه)، وكذلك الأشرطة وشبكة التسليح.

وألياف البازلت يمكن استخدامها لا تتطلب معدات أو تقنيات خاصة ويمكن استخدامها في التقنيات التقليدية مثل بولتروسيون، لف، النسيج، الخ.

ويرتبط استخدام الألياف البازلتية مع خصائص فريدة من نوعها، مثل قوة محددة من الألياف البازلت 2.5 أضعاف قوة من سبائك الصلب و 1.5 أضعاف قوة الألياف الزجاجية (الجدول 1.2).

ألياف البازلت المستمرة لديها مقاومة عالية للتآكل والكيميائية وتأثير وسائل الإعلام العدوانية: حلول الأملاح والأحماض، وخاصة القلويات.

مقارنة مع المعادن ألياف البازلت لا كوروديبل، بالمقارنة مع الألياف الزجاجية الألياف البازلتية هي أكثر مقاومة للقلويات.

المقاومة الكيميائية للألياف البازلتية في المحاليل القلوية تسمح باستخدامها لتعزيز الهياكل الخرسانية حيث يؤدي التعرض للرطوبة وحلول الملح والوسائط الخرسانية القلوية إلى تآكل التركيبات المعدنية.

الجدول 1. الخصائص المقارنة للغزول المصنوعة من الألياف الزجاجية والبازلتية.

الألياف البازلتية المستمرة في مؤشراتها تحتل موقعا وسطيا بين الألياف الزجاجية وألياف الكربون (الجدول 2).

الجدول 2. الخصائص النسبية للألياف.

مجالات تطبيق المنتجات المصنوعة من البازلت، التي تنتجها جسك NZSV9raquo.

مواد مقاومة للحريق لبناء المنازل والمنشآت الصناعية (الأقمشة البازلت، البازلت إبرة– لكمات المواد، بستف)

والمواد المركبة، والمواد الهيكلية العاملة في ظل ظروف زيادة الاهتزاز (البازلت الأقمشة، البازلت روفينغز)

مواد عازلة للصوت (البازلت إبرة– لكمات المواد، الحصير من العلامة التجارية АТМ، БЗМ)

مواد عازلة للحرارة (متبب، بستف)

مرشحات لتنظيف غازات العادم من الغبار ومياه الصرف الصناعي (ورقة الترشيح على أساس بستف، بستف، البازلت أحادي الاتجاه الألياف).

مواد لإنتاج كاتم الصوت للسيارات (بفف-22، البازلت المتجول، بستف), لوحات، العازلة للحرارة منصات، شاشات، البلاستيك (الأقمشة البازلت، إبرة البازلت قماش).

المواد المركبة، مقاومة لمياه البحر (الأقمشة البازلتية، والشبكات)

العزل الحراري لمعدات السفن، هياكل، حواجز (الحصير من العلامات التجارية АТМ، БЗМ، إبرة اللكم البازلت القماش).

هياكل بدن السفينة، البنية الفوقية (الأقمشة البازلت، شبكة البازلت) في بناء السفن الصغيرة

5. صناعة الطيران وهندسة الصواريخ

الحرارة والصوت الحصير العازلة (بستف، بوتف)

مواد هيكلية مركبة وعالية الحرارة (الأقمشة البازلتية، الأشرطة، الشباك).

المواد المركبة (الأقمشة البازلتية والأشرطة والشبكات)

العزل الحراري للمعدات الحرارية من المراجل البخارية، التوربينات، أنابيب التدفئة (بستف، متبس، k)

عالية الجهد المواد العازلة الكهربائية (الأقمشة البازلتية العازلة الكهربائية)

والعزل الحراري غير القابل للاشتعال ومواد البناء

أبواب النار، اختراقات الكابل، وما إلى ذلك،

مواد للحماية من النشاط الإشعاعي

حاويات لتخزين النفايات المشعة (بستف، متبس، k، الأقمشة البازلتية، الشباك).

واضغط على كترل + إنتر

أو ترك مراجعة حول موقعنا

المجتمع المفتوح “نزف”. فيليكي نوفغورود، إيست، 15. تيل / فاكس: 8 (8162) 68-05-99